Già nel XVII secolo era stato ideato un dispositivo nel quale uno stantuffo, spinto da vapore compresso, si muoveva in un cilindro ed il suo movimento veniva trasmesso su un braccio di leva mediante una biella. Ma queste prime macchine a vapore avevano poche possibilità di applicazione pratica, perché si doveva provvedere, con la manovra di valvole azionate a mano, all’introduzione del vapore alternativamente da una parte e dall’altra dello stantuffo. Fu James Watt che, nel 1763, ideò una macchina in cui la distribuzione del vapore avveniva automaticamente.

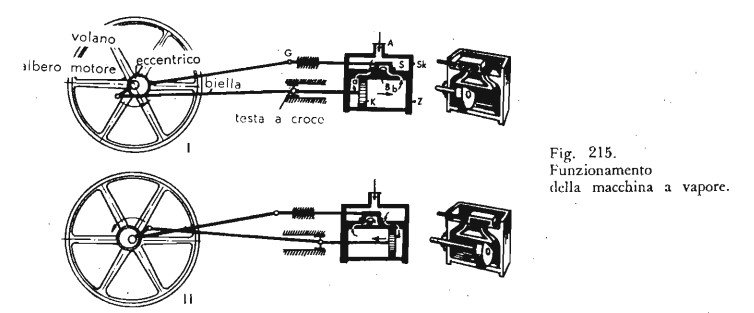

Nella figura 215 è illustrato, in modo schematico, il funzionamento di questa macchina a vapore a doppio effetto, con cilindro fisso. Il movimento alternativo dello stantuffo viene trasmesso dall’asta alla testa a croce, da questa alla biella ed infine dalla biella alla manovella. Nel cilindro Z, entro il quale si muove lo stantuffo K, sboccano due canali per vapore a e b che possono essere chiusi e aperti alternativamente mediante il giuoco della valvola S. La valvola si trova in un cassetto Sk che è collegato attraverso il tubo A con la caldaia a vapore. Supponiamo ora che la valvola si trovi nella posizione illustrata nella I: il vapore può entrare attraverso a nella parte sinistra del cilindro, e spinge lo stantuffo verso destra; il vapore che già si trova nello spazio a destra passa attraverso b nel condotto di scarico B. Ma il movimento dello stantuffo si trasmette sulla manovella, imprimendo un moto rotatorio all’albero ed alla ruota eccentrica solidale con esso; la ruota eccentrica, attraverso un gioco di leve, muove la valvola verso sinistra. Quando lo stantuffo è arrivato alla fine della sua corsa, all’estremità destra del cilindro, la valvola è invece arrivata all’estremità sinistra del cassetto, chiudendo l’orificio a ed aprendo quello b. Attraverso b il vapore entra ora nella parte destra del cilindro, spingendo il cilindro verso sinistra; il vapore nello spazio a sinistra passa attraverso a nel canale di scarico B (II).

Nelle posizioni estreme dello stantuffo, la manovella e la biella si trovano su una linea retta, e la spinta non si traduce in un moto rotatorio. Per evitare che la macchina si fermi, l’albero porta una ruota pesante detta « volano », la cuì forza viva, una volta messa in movimento la macchina, trascina l’albero oltre questi punti, assicurando inoltre maggiore regolarità al movimento rotatorio.

Tutti questi movimenti sono piú facilmente comprensibili con l’aiuto di un piccolo modello in legno od anche in cartone che renda evidenti le singole fasi di funzionamento ed in particolare quelle del movimento dell’eccentrico e della valvola.

Nel nostro secolo, la pressione del vapore è stata utilizzata anche per azionare delle turbine, analoghe nel loro funzionamento alle turbine ad acqua. Per sfruttare meglio la pressione del vapore compresso (« tensione di vapore »), esso viene costretto ad uscire attraverso ugelli molto stretti arrivando così con getto potente sulle pale del dispositivo di distribuzione; siccome, poi, mantiene ancora una parte della propria tensione dopo aver messo in moto la prima ruota girante, il vapore entra subito in un altro sistema distribuzione-rotazione, poi in un altro ancora, e cosi via, fino a perdere completamente ogni pressione. Il vapore sfruttato si raccoglie infine in un recipiente detto « condensatore » nel quale mediante raffreddamento (iniezione di acqua fredda) viene riportato allo stato liquido. Dato che il vapore occupa uno spazio molto superiore a quello richiesto dalla corrispondente quantità d’acqua, nel condensatore si ha una depressione che aspira il vapore dalla turbina ed aumenta cosí il dislivello di pressione e con ciò la potenza della turbina. (Del resto, anche il tubo di scarico della turbina ad acqua esercita un’azione di aspirazione sull’acqua nella turbina ed aumenta così il dislivello di pressione).

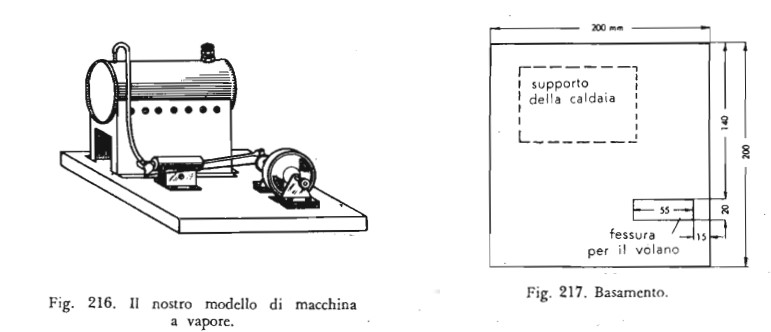

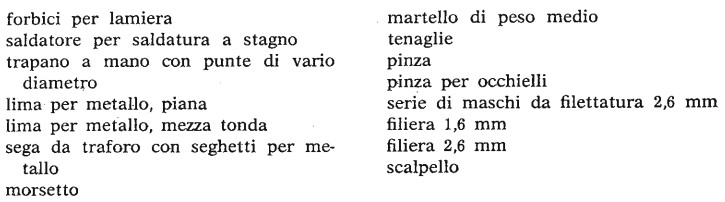

Per costruire un modello di macchina a vapore (fig. 216) occorre una certa abilità ed una attrezzatura completa, tuttavia ridurremo le difficoltà al minimo. Gli utensili necessari sono i seguenti

Possiamo fare a meno dei maschi e delle filiere se faremo eseguire le filettature dal meccanico.

Come basamento usiamo un’asse piana 20×20 cm, spessore 20 mm, nella quale pratichiamo una fessura per il volano (fig. 217) e che ricopriamo di lamiera (basta la banda stagnata che possiamo ricavare da una scatola di conserva). Ritagliando la lamiera prevediamo anche i bordi, che pieghiamo lungo gli spigoli dell’assicella dove li inchiodiamo. L’apertura corrispondente alla fessura viene tagliata con lo scalpello. Verniciatura della lamiera: in grigio o blu acciaio.

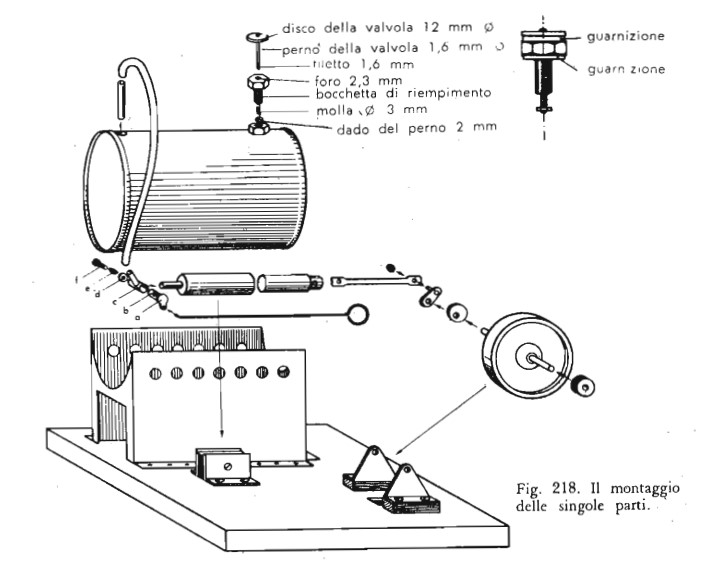

Costruzione della caldaia: Il corpo della caldaia è costituito da un barattolo di conserva di banda stagnata, diametro 70-75 mm, lunghezza 100-120 mm, non ammaccato. Non importa se il barattolo è verniciato esternamente; internamente la stagnatura deve essere in buono stato; non deve presentare tracce di ruggine; i bordi devono essere saldati e ripiegati. Al posto del coperchio tagliato saldiamo, con abbondanza di stagno per essere certi della buona tenuta, un disco di banda stagnata di diametro adatto. Le armature sono: una bocchetta per il vapore, una per il riempimento ed una valvola di sicurezza. Queste, oltre che la valvola di interruzione e il manometro, possono essere comperati nei negozi specializzati. Possiamo però procedere anche noi stessi a queste costruzioni.

Bocchetta di riempimento: Ci procuriamo un bulloncino di ottone (diametro 6 mm, lunghezza 10 mm, testa esagonale) con dado. Foriamo la caldaia con una punta diametro 7 mm e saldiamo il dado esattamente sopra il foro (fig. 218). Per ottenere una saldatura a tenuta perfetta, stagniamo prima con abbondanza il bordo del foro e la faccia inferiore del dado, poi puntiamo il dado esattamente sopra il foro e chiudiamo la fessura con abbondante stagno. La vite deve poi poter girare liberamente nel dado. Come guarnizione, usiamo due dischetti di gomma dello spessore di 1 mm (ricavati da una camera d’aria da bicicletta), diametro 12 mm, con foro 6 mm (meglio se fatto con la fustella).

Bocchetta di vapore: risulta essere un pezzo di tubetto d’ottone, lungo 20 mm e con diametro interno 3 mm. Viene saldato in un apposito foro della caldaia, praticato a sinistra della bocchetta di riempimento. A questo punto verifichiamo la tenuta della caldaia, collegandola a mezzo di un tubo di gomma con una pompa da bicicletta ed immergendola in un secchio pieno d’acqua. Creando un po’ di pressione nella caldaia, i punti non a tenuta si manifesteranno con la formazione di bollicine d’aria; essi dovranno venire accuratamente chiusi a stagno.

Valvola di sicurezza: La colleghiamo con la bocca di riempimento (fig. 218). Foriamo il bullone nel senso della lunghezza con punta 2,3 mm. Da un pezzo di ottone piano (spessore 1-2 mm) ricaviamo il piatto che foriamo nel centro con punta 1,5 mm; nel foro saldiamo un chiodo di ottone dello stesso diametro, lungo 20 mm, esattamente perpendicolare. Questa saldatura deve avvenire dall’alto, per cui il chiodo dovrà sporgere di 1 mm circa dal piatto. Il chiodo viene poi filettato all’altra estremità per circa 5 mm, con la filiera 1,6 mm; ci procuriamo poi un dado adatto, che riduciamo al diametro 4,5 mm perché possa passare attraverso il foro del dado saldato sulla caldaia. Montiamo ora la valvola infilando sul chiodo una guarnizione di gomma, passando il pistoncino attraverso il bullone, infilando una molla adatta ed infine avvitando il piccolo dado che servirà anche per registrare, a seconda della profondità alla quale lo avvitiamo, la pressione della molla.

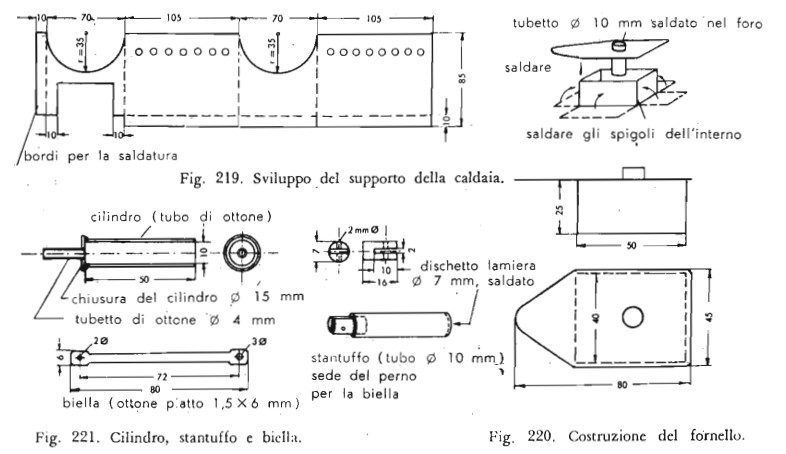

Supporto e fornello: Nella figura 219 è riportato lo sviluppo del supporto, che può essere anch’esso fatto di banda stagnata. Le misure indicate si riferiscono ad una caldaia di 70 mm di diametro e 110 mm di lunghezza, e devono essere variate se il barattolo presenta delle misure differenti. I fori servono per dare aria al fornello. Il bordo inferiore viene piegato a squadra ed è inchiodato sul basamento (fig. 218). La caldaia deve poggiare bene sulle sedi curve del supporto; basta poi fissarla con una goccia di stagno in ognuno dei quattro angoli. La costruzione del fornello avviene secondo le misure indicate nella figura 220; ad una scatola piegata da un solo peno, saldata negli spigoli, applichiamo un coperchio attraverso il quale passa un tubetto di lamiera lungo 30 mm e diametro di 10 mm, sporgente di 5 mm circa. Tutte le giunture devono essere accuratamente saldate. Lo stoppino (tondo, diametro 5 mm) deve pescare quasi sul fondo.

Cilindro e distribuzione del vapore: Il cilindro è costituito da un tubo di ottone lungo 50 mm, del diametro esterno di 13 mm, interno 10 mm. Limiamo le estremità in modo che siano perfettamente piane. Una delle aperture viene chiusa con un dischetto di ottone (spessore 1 mm, o 14 mm) provvisto di un foro centrale di 4 mm (fig. 221). In questo punto saldiamo un tubetto di ottone lungo 15 mm, diametro interno 2-3 mm.

Come stantuffo usiamo un tubo di ottone lungo 35 mm, diametro esterno 10 mm, interno 7 mm; anche qui le estremità vengono limate ed una delle aperture chiusa con un dischetto di ottone, questa volta pressato nel diametro interno. Attenzione: lo stagno non deve colare sull’esterno dello stantuffo, Nell’altra apertura forziamo per 5 mm un pezzo di ottone (o ferro) tondo da 7 mm, provvisto di un taglio profondo 10 mm e largo 2 mm (fig. 221) e di un foro trasversale (1,5 mm). Nel foro passerà il perno per la biella.

Lo stantuffo non entrerà con facilità nel cilindro, e perciò dobbiamo adattarlo. Ciò si ottiene coprendolo con un impasto di polvere di smeriglio in olio lubrificante e muovendolo nel cilindro, sia in senso longitudinale, sia rotatorio, finché il movimento avviene senza resistenza alcuna.

La biella, in lastra di ottone, ha le misure indicate nella figura e viene fissata, come già detto, nel taglio dello stantuffo, con un perno d’acciaio della lunghezza di 8 mm, sul quale deve poter girare con facilità.

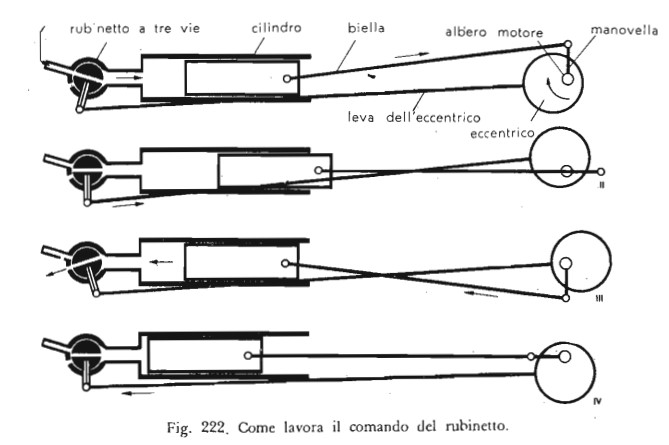

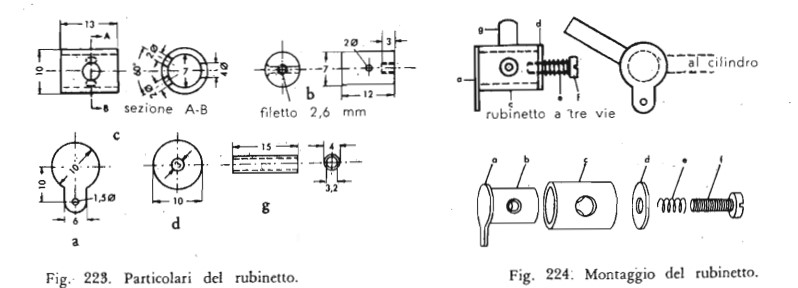

Per evitare la difficile costruzione di un distributore a cassetto, ci limitiamo alla distribuzione con un rubinetto a tre vie, la cui funzione è illustrata nella figura 222. Il corpo del rubinetto è attraversato da tre aperture, due piú piccole da una parte ed una piú grande di fronte. Nel corpo gira con perfetta aderenza alla parete il cosiddetto « maschio », attraversato da un foro. A seconda delle posizioni del maschio, l’interno del cilindro viene messo in comunicazione con la conduttura del vapore o con l’esterno. Il maschio è collegato con la leva dell’eccentrico e viene cosi automaticamente girato nell’una o nell’altra posizione, con ritardo rispetto al movimento della biella. Questo ritardo è dovuto dall’angolo tra la manovella e la retta che, sulla ruota eccentrica, collega il centro di questa e l’albero di rotazione, e che è di 100 gradi circa.

La costruzione del rubinetto è illustrata nelle figure 218, 223 e 224. Il corpo è costituito da un tubo e, identico a quello che abbiamo usato per lo stantuffo, ma lungo soltanto 13 mm. Per la posizione ed il diametro dei fori, v. disegno; i tre fori devono trovarsi nel medesimo piano. Il maschio cilindrico b è un pezzo di ottone tondo (diametro 7 mm, lunghezza 12 mm). Le estremità del corpo e del maschio devono essere esattamente piane. Una delle testate riceve un foro profondo 4 mm e con diametro 2 mm, filettato con filetto 2,6 mm. Il maschio viene poi forato trasversalmente con punta 1,5 mm, ed il foro reso conico da una parte con punta 3 mm. Infine, saldiamo sulla testata opposta a quella del foro filettato un disco sagomato a, curando che lo stagno non coli sul mantello cilindrico. Procediamo poi all’adattamento del maschio nel corpo e, analogamente a quanto fatto per il cilindro e lo stantuffo. Gli ‘altri pezzi che completano la costruzione sono illustrati nelle figure 223 e 224: un disco d di ottone, perfettamente piano e liscio; una molla e, debole, lunga 7 mm circa e del diametro adatto perché si possa infilare sulla vite f (o 2,6 mm, lunghezza 10 mm), senza però poter uscire dall’altra parte sopra la testa. Montiamo ora il rubinetto, facendo entrare b in e, infilando e e d su f, ed avvitando f nel foro di b. Anche nel rubinetto montato, il maschio deve poter girare liberamente in c; se è il caso, usiamo una molla piú debole.

Qualche difficoltà può dare la saldatura del bocchettone g (conduttura del vapore) al corpo c. Essa deve infatti essere perfetta e robusta, e d’altra parte lo stagno non deve assolutamente colare nell’interno. Per ultimo, saldiamo il bocchettone che collega il rubinetto col cilindro; questa saldatura non è difficile, ma — come per tutte le altre — occorre usare il saldatore molto caldo, affinché lo stagno fonda subito ed il pezzo non si riscaldi interamente, col rischio di rovinare le saldature effettuate in precedenza.

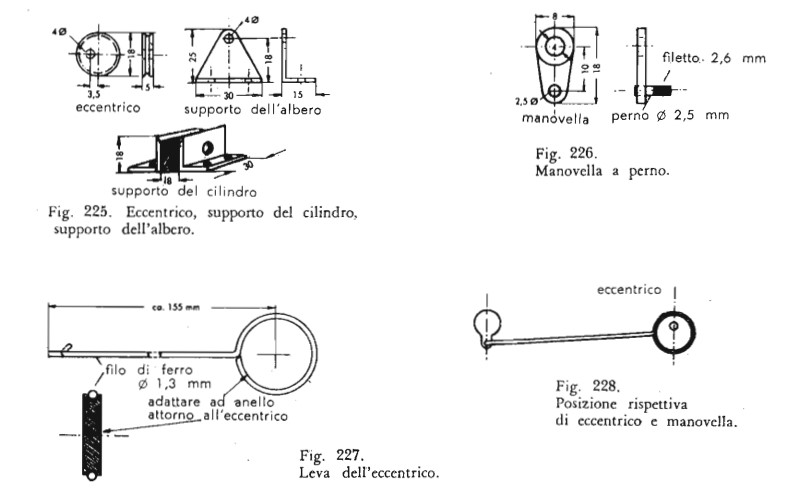

Supporto per il cilindro, eccentrico ed albero: Questi elementi sono illustrati nelle figure 225-227. Il supporto per il cilindro di distribuzione è costituito da due profilati angolari di ottone (2 x 15 x 15 mm), da un blocchetto di legno 8 x 15 mm e da un bulloncino 4 mm con dado che collega insieme i tre pezzi. Il piano superiore viene limato concavo fino ad adattarsi perfettamente al corpo del cilindro (fig. 225); infine saldiamo il cilindro sul suo supporto (fig. 216).

Per la ruota eccentrica usiamo una puleggia a gola, di metallo o legno duro, possibilmente a gola semicircolare e non triangolare. Se esiste già un foro centrale, esso deve avere un diametro tale da non impedire l’applicazione del foro eccentrico (diametrosattamente a 3,5 mm dal centro (fig. 227).

L’albero è di acciaio, lungo 55 mm circa e di diametro 4 mm, e gira in supporti fatti di profilati di ottone (2 x 10 x 25 mm). Se non troviamo il volano già fatto in qualche negozio, lo possiamo fondere da noi in piombo, salvo poi farlo tornire e forare dal meccanico. La manovella è di lastrina di ottone 3 mm (fig. 226) ed il suo perno di ferro deve essere perfettamente perpendicolare; dopo averlo forzato nel suo foro, lo saldiamo per maggiore sicurezza. Il perno è filettato per appena 3 mm.

Forziamo ora la manovella sull’albero, la saldiamo per maggiore sicurezza (anche qui, attenzione che sia perfettamente perpendicolare!), e montiamo gli altri pezzi secondo la figura 218. Evidentemente, l’albero deve girare con facilità nei suoi supporti, mentre il volano e l’eccentrico devono essere solidali con l’albero; per quanto riguarda il volano, possiamo saldarlo addirittura, l’eccentrico dovrebbe invece lasciarsi spostare, sia pure con sforzo, per poterlo poi registrare nella posizione piú favorevole. Prima di fissare il volano sull’albero, costruiamo la leva dell’eccentrico, di ferro 1,5 mm (fig. 227), il cui anello deve poter girare liberamente nella scanalatura dell’eccentrico stesso.

Montaggio: Montiamo ora i supporti della caldaia con viti o bulloni sul basamento, e cerchiamo il punto esatto per il supporto del cilindro. A questo scopo, infiliamo la biella nel perno della manovella e spostiamo il cilindro finché biella e manovella vengono a giacere sulla medesima retta (fig. 222 IV) e lo stantuffo tocchi quasi il coperchio del cilindro. Avvitiamo ora il supporto del cilindro; l’albero deve poter girare, e lo stantuffo muoversi con facilità nel cilindro. Avvitiamo ora il dado di sicurezza sul perno della manovella e portiamo albero e rubinetto di distribuzione (parte a) nella posizione della figura 228 (intermedia). Pieghiamo la leva dell’eccentrico ad uncino in modo che in questa posizione possa venire fissato nel foro del pezzo a.

Formiamo ancora la conduttura di vapore tra caldaia e rubinetto con un pezzo di tubo di gomma, ed il nostro modello è pronto. Prima di procedere alla messa in moto, ricordiamoci di lubrificare bene tutti i supporti e collegamenti mobili.

Messa in moto: Riempiamo la caldaia a metà con acqua calda; approntiamo il fornello a spirito e accendiamo. Dopo un po’ di tempo, la pressione di vapore è sufficiente: facciamo fare all’albero qualche giro, muovendo il volano, per eliminare l’acqua condensata, finché sentiamo che la macchina comincia a funzionare. Possiamo forse migliorare l’effetto, girando di qualche grado l’eccentrico.

Il tubo di gomma che forma la conduttura di vapore ha anche la funzione di valvola di sicurezza supplementare. Se infatti la valvola normale è registrata (mediante l’avvitamento del dado sulla molla) per una pressione eccessiva di esercizio, il vapore compresso, invece di uscire attraverso di essa, strapperà il tubo da uno dei bocchettoni. In questo caso, provvediamo a registrare la valvola per una pressione di molla minore, ed eventualmente sostituiamo la molla con una piú debole. Se invece il vapore esce dalla valvola di sicurezza invece di far girare la macchina, la molla è compressa in misura insufficiente oppure essa è troppo debole e deve venire sostituita. Il bocchettone di riempimento deve essere avvitato solidamente ed a tenuta. Raccomandiamo di non sostituire il tubo di gomma con una conduttura di metallo, a scanso di esplosioni!

Per interrompere il flusso del vapore, possiamo usare uno stringitubo che si applica sul tubo di gomma. Nel modello della tavola II, il bocchettone di uscita è sostituito da un rubinetto conico, inoltre in esso è stato applicato anche un piccolo manometro. Tutti questi pezzi sono disponibili in commercio.

Spegnendo il fornello, il vapore nella caldaia si raffredda e si condensa. Questo processo può essere accelerato se raffreddiamo la caldaia esternamente con uno straccio bagnato. Siccome l’acqua occupa un volume molto minore della corrispondente quantità di vapore, nella caldaia si forma una depressione; sotto la pressione atmosferica esterna, la nostra macchina si metterà perciò a girare a rovescio. Attenzione a non esagerare (straccio troppo bagnato o troppo freddo): se la depressione è troppo forte, la pressione esterna può schiacciare la caldaia.